情報ゼロ、仲間数人、信じられるのは自分たちだけ

当時、四日市事業所にいた岡澤は、技術課長として装置開発の旗振り役を任される。頼れるのは、数人の“なんでもやるチーム”。マニュアルも前例もない、完全なゼロベース開発だった。

岡澤:とにかく“これが正解”って情報がなくて。いろんな工場や機械屋さんに掛け合っては、断られ、止まり、戻され…の繰り返しでしたね。

岡澤は、かつて大手電機メーカーで部品の一工程だけを担う“歯車”のような仕事に違和感を抱き、当時安定を手放して日本非破壊検査へ転職してきた人物だ。

岡澤:前職では決められた作業をただこなすだけの毎日で、自分の存在意義を感じられなかったんです。だから、仕事を自分で生み出す側に立ちたいという思いがありました。

EASYS-TBの開発は、まさにその意思の延長線上にある。与えられた仕事ではなく、自ら形にし、社会に求められる価値を創り出すことこそが、彼の選んだ技術者としての道だった。

技術の“芯”を作り込むセンサー・マッピング

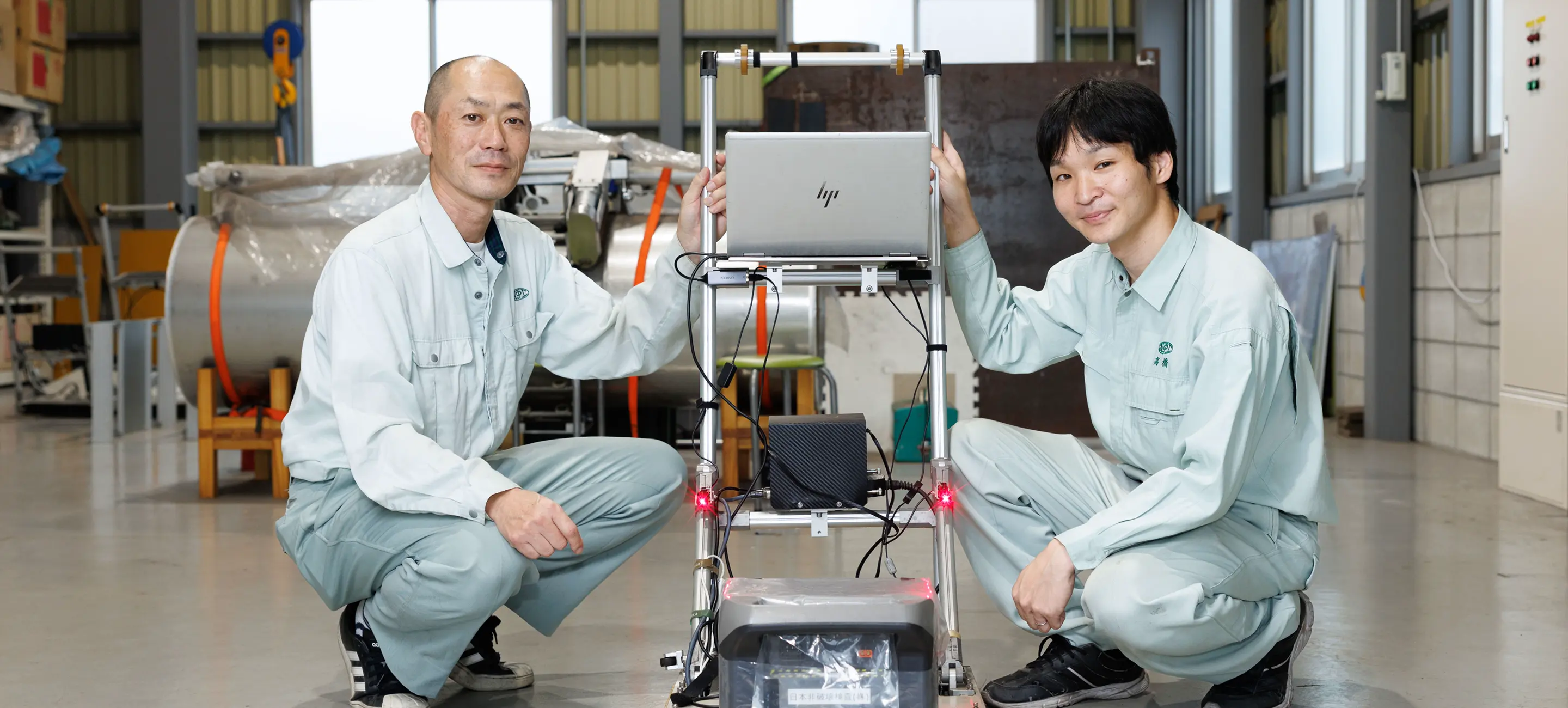

EASYS-TBの要は、20個の超音波センサーで400mm幅を同時スキャンする設計にある。通常より多くのセンサーを使い、従来よりも遥かに広い範囲を短時間で計測可能にした。データはリアルタイムにPCへ転送され、タンク底板の“減肉”をその場で判定できる。また、装置の進行方向には赤いレーザーマーカーが走り、オペレーターの視認性と操作性を劇的に向上。見た目にも「未来感」があるこの機能は、後発ゆえの“逆転のアイディア”だった。

岡澤:他社に比べて遅れていたからこそ、思い切った設計ができましたね。

現場での圧倒的パフォーマンス

2020年危険物保安技術協会の認定を受け、EASYS-TBは正式に稼働開始。3台体制ながら関東を中心に39基のタンクを検査。特に40m級の大型タンクにおいては、4人体制で従来4週間だったものが、3人体制で10日で完了。

高橋:ツアーみたいにお客さんが現場に見に来てました。営業面でも非常に強みになったと思います。

若手が挑む、次なる技術へ

開発者の中には定年を迎えた技術者も多い。プログラムの後継を担ったのが高橋だ。現場経験を活かしながら、3Dプリンターによる部品改良など、小さな進化を積み重ねている。

高橋:「動きが悪い部品は、自分でプリントして改善。装置をより扱いやすくする工夫をまずやってみる」の精神で新技術に挑戦し続けています。

岡澤は「一日一習得」という言葉を座右に置き、後進育成に情熱を注ぐ。

岡澤:大企業では味わえない、自分の意志で動ける面白さがある。だから続けてこられました。

「大きな組織で“やらされる”仕事ではなく、自分の考えで“つくる”仕事がしたい」

かつて岡澤が選んだその想いは、今も日本非破壊検査の技術文化として息づいている。

10年後の“主役”になるのは、あなたかもしれない

現在、EASYS-TBの技術は安定運用フェーズに入っているが、ドローンとの連携や次世代スキャナーの構想も徐々に動き始めている。

岡澤:自分たちの技術が“あたりまえ”になるには時間がかかります。それを一緒に育ててくれる仲間が欲しいですね。学部や学歴よりも、好奇心と実行力を大切にする会社なので現場でしか得られないリアルな知見を、形にすることができるフィールドが、日本非破壊検査にはあると思っています。

技術を、自分の手で育てるという仕事。ものづくりの「完成」は、設計図の通りに機械を動かすことではない。社会で本当に役立つ装置を、自らの知恵と工夫で形にしていくこと。それが、日本非破壊検査の開発チームが10年かけて体現してきた姿です。